Escolher a broca helicoidal certa para o seu projeto envolve compreender três fatores-chave: material, revestimento e características geométricas. Cada um desses elementos desempenha um papel crucial no desempenho e na durabilidade da broca. Veja a seguir como tomar uma decisão informada.

Material

1. Aço rápido (HSS):

O aço rápido (HSS) tem sido fundamental em ferramentas de corte por mais de um século, valorizado por sua ampla aplicação e preço acessível. As brocas de HSS são conhecidas por sua versatilidade, apresentando bom desempenho tanto em furadeiras manuais quanto em plataformas estáveis, como furadeiras de bancada. Uma das principais vantagens do HSS é a possibilidade de reafiação, o que aumenta a vida útil das brocas e o torna uma opção econômica também para ferramentas de torno. Além disso, o HSS possui diferentes classes, cada uma com composições elementares distintas para atender a necessidades específicas de corte. Essa variedade de classes de aço contribui para a adaptabilidade do HSS, tornando-o um componente versátil e essencial em diversas tarefas de usinagem.

2. Aço rápido de cobalto (HSSE ou HSSCO):

Em comparação com o aço rápido (HSS) tradicional, o aço rápido com cobalto (HSS-Cobalto) apresenta dureza e resistência térmica superiores. Essa melhoria nas propriedades resulta em uma resistência à abrasão significativamente maior, tornando as brocas de aço rápido com cobalto (HSSE) mais duráveis e eficientes. A incorporação de cobalto no HSSE não só contribui para o aumento da resistência à abrasão, como também prolonga sua vida útil. Assim como o HSS padrão, as brocas de HSSE podem ser reafiaadas, o que estende ainda mais sua vida útil. A presença de cobalto no HSSE torna essas brocas especialmente adequadas para tarefas de perfuração mais exigentes, onde durabilidade e resistência à abrasão são essenciais.

3. Carbeto:

O carboneto é um compósito de matriz metálica, feito principalmente de carboneto de tungstênio com diversos aglutinantes. Ele supera significativamente o aço rápido (HSS) em dureza, resistência ao calor e resistência à abrasão. Embora mais caras, as ferramentas de carboneto se destacam em vida útil e velocidade de usinagem. Elas exigem equipamentos especializados para reafiação.

Revestimento

Os revestimentos das brocas variam bastante e são escolhidos com base na aplicação. Aqui está uma breve descrição de alguns revestimentos comuns:

1. Sem revestimento (brilhante):

É a cor mais comum para brocas HSS. Ideais para materiais macios como ligas de alumínio e aço de baixo carbono, as ferramentas sem revestimento são as mais acessíveis.

2. Revestimento de óxido preto:

Proporciona melhor lubrificação e resistência ao calor do que ferramentas sem revestimento, aumentando a vida útil em mais de 50%.

3. Revestimento de nitreto de titânio (TiN):

As brocas revestidas de titânio apresentam excelente desempenho em diversas aplicações devido às suas características únicas. Primeiramente, o revestimento aumenta a dureza e a resistência à abrasão, permitindo que a broca permaneça afiada mesmo ao perfurar materiais mais duros, além de proporcionar uma vida útil mais longa. Essas brocas reduzem o atrito e o acúmulo de calor, aumentando a eficiência de corte e protegendo a broca contra superaquecimento. As brocas revestidas de titânio são adequadas para uso em diversos materiais, como aço inoxidável, alumínio e madeira, sendo ideais para aplicações de engenharia e domésticas. Além disso, essas brocas penetram nos materiais com mais rapidez e precisão, proporcionando um acabamento de corte mais limpo. Embora as brocas revestidas de titânio possam custar mais do que as brocas comuns, sua alta eficiência e longa vida útil representam um excelente investimento para aplicações que exigem alta resistência à abrasão e corte preciso.

4. Revestimento de nitreto de alumínio e titânio (AlTiN):

Primeiramente, os revestimentos de AlTiN são extremamente resistentes ao calor, permitindo que se destaquem no corte e usinagem de alta velocidade de ligas de alta temperatura. Em segundo lugar, esse revestimento melhora significativamente a resistência à abrasão e prolonga a vida útil da ferramenta, especialmente na usinagem de materiais duros como aço inoxidável, ligas de titânio e ligas à base de níquel. Além disso, o revestimento de AlTiN reduz o atrito entre a broca e a peça de trabalho, melhorando a eficiência da usinagem e ajudando a obter uma superfície de corte mais lisa. Também apresenta boa resistência à oxidação e estabilidade química, permitindo que mantenha o desempenho em ambientes de trabalho severos. Em suma, as brocas revestidas com AlTiN são ideais para aplicações de usinagem de alta velocidade e alta precisão, sendo especialmente adequadas para lidar com materiais duros que representam um desafio para brocas convencionais.

Características geométricas

1. Comprimento:

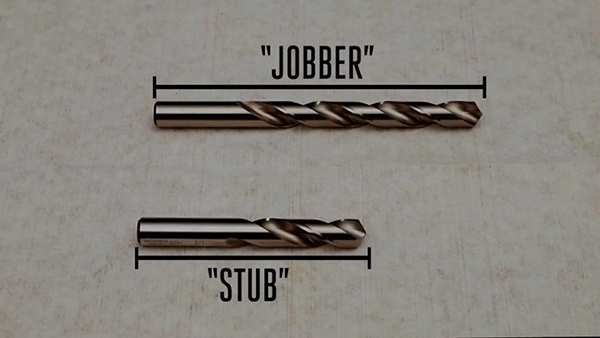

A relação entre comprimento e diâmetro influencia a rigidez. Escolher uma broca com comprimento de canal suficiente para a evacuação de cavacos e com projeção mínima pode aumentar a rigidez e a vida útil da ferramenta. Um comprimento de canal insuficiente pode danificar a broca. Existem vários padrões de comprimento disponíveis no mercado. Alguns comprimentos comuns são: Jobber, stubby, DIN 340, DIN 338, etc.

2. Ângulo da ponta de perfuração:

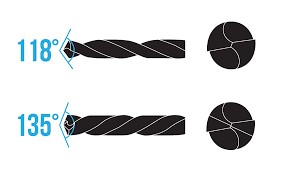

O ângulo de ponta de 118° é comum para metais macios, como aço de baixo carbono e alumínio. Normalmente, ele não possui capacidade de autocentragem e necessita de um furo piloto. O ângulo de ponta de 135°, com sua característica de autocentragem, elimina a necessidade de um furo de centragem separado, economizando um tempo considerável.

Em resumo, a escolha da broca helicoidal correta envolve o equilíbrio entre as necessidades do material a ser perfurado, a vida útil e o desempenho desejados da broca e os requisitos específicos do seu projeto. Compreender esses fatores garantirá que você escolha a broca mais eficaz e eficiente para suas necessidades.

Data da publicação: 10 de janeiro de 2024